保险盒塑件注塑模具设计要点与流程

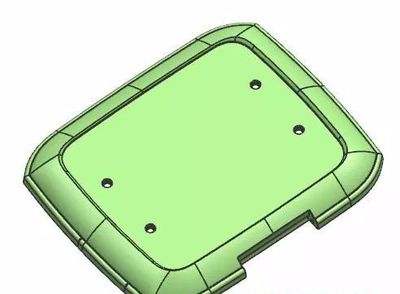

保险盒作为一种常见的安全防护和零件收纳产品,其塑件通常要求结构合理、尺寸精准、外观整洁,且具备良好的强度和耐用性。因此,其注塑模具设计需要综合考虑产品功能、生产效率、成本控制以及模具寿命。本文将系统阐述保险盒塑件注塑模具设计的关键环节与核心要点。

一、 产品分析与前期准备

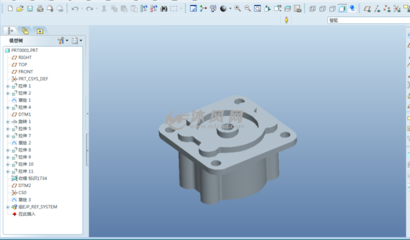

在模具设计开始前,必须对保险盒塑件进行详尽分析:

- 材料选择:通常选用ABS、PP或PC等工程塑料,需根据保险盒所需的机械强度、耐候性、耐冲击性及成本来确定。材料特性直接影响收缩率、流变性能,是确定模具浇注系统、冷却系统及成型参数的基础。

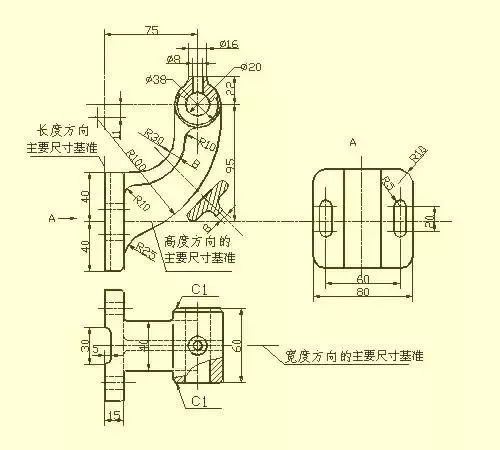

- 结构分析:保险盒常带有卡扣、铰链、安装柱、加强筋及内部分隔结构。设计时必须仔细分析这些特征的脱模斜度、壁厚均匀性(避免缩痕)、以及是否存在倒扣需要侧向抽芯机构。

- 尺寸精度与公差:明确关键配合尺寸(如盒体与盒盖的配合、卡扣位置)的公差要求,确保模具成型后能满足装配和使用功能。

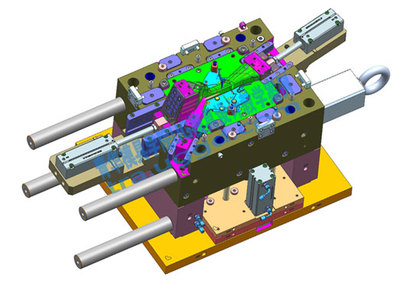

二、 模具结构设计核心内容

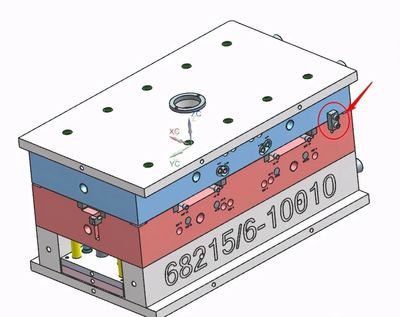

- 分型面设计:分型面的选择应确保塑件能顺利脱模,并尽可能位于不影响外观和功能的截面,同时要考虑便于加工和排气。对于方体状的保险盒,通常将主分型面设在盒体开口的最大轮廓处。

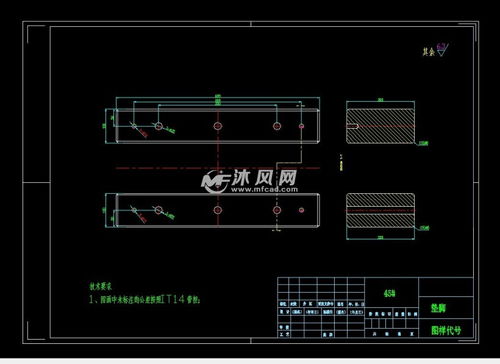

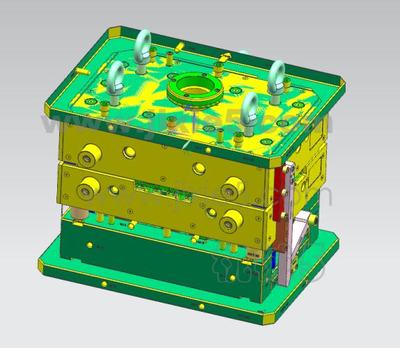

- 型腔布局与模架选择:根据生产批量确定一模几腔。考虑流道平衡和注射压力,常用平衡式布局。模架需有足够的刚性和强度以承受注射压力,导柱导套需保证合模精度。

- 浇注系统设计:

- 浇口类型:保险盒外观要求通常较高,常采用潜伏式浇口或点浇口(三板模),以实现自动切断和较小浇口痕迹。对于内部结构复杂的,也可考虑采用多点进浇以保证填充平衡。

- 流道设计:采用圆形或梯形分流道,尺寸需根据塑料流动性计算,力求充填平衡、快速且压力损失小。冷料井必须设置得当。

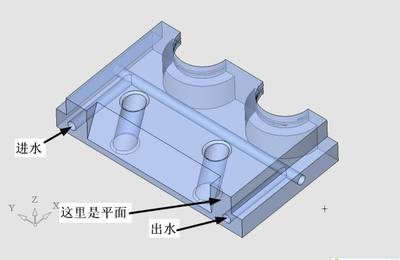

- 冷却系统设计:高效的冷却系统是保证生产周期和塑件质量(减少变形)的关键。针对保险盒的盒状结构,应在型芯和型腔周围设计环绕式或水井式冷却回路,确保冷却均匀。水管布局应避免与顶出机构、滑块等发生干涉。

- 顶出系统设计:根据塑件结构,合理布置顶杆(顶针)、顶块或司筒(用于圆柱)。顶出位置应设在受力较大的筋、柱或厚壁处,避免顶白或变形。对于深腔盒体,需考虑设置进气装置(气顶或破真空阀)以辅助脱模。

- 侧向抽芯机构:如果保险盒设计有侧孔或外侧倒扣,则需要设计滑块(行位)或斜顶机构。设计时需计算好抽芯距和锁紧力,并确保运动平稳、可靠。

- 排气系统设计:在分型面、镶块接缝及料流末端等位置开设合理的排气槽,深度根据塑料特性而定(通常0.02-0.03mm),以防止困气造成烧焦、填充不满等缺陷。

三、 细节与标准化

- 模具材料与热处理:型芯、型腔等关键部件通常选用预硬钢(如P20)或淬火钢(如H13、S136),并根据需要表面处理(如氮化)以提高耐磨性和耐腐蚀性。

- 标准化应用:尽可能采用标准模架、标准顶针、标准螺丝等,以缩短制造周期、降低成本并提高可靠性。

- 模具的维护与寿命:设计时应考虑易损件(如滑块耐磨块、顶针)的更换便利性,并预留足够的磨损余量。

四、 模拟分析与试模验证

在模具加工前,应利用Moldflow等CAE软件进行模流分析,预测填充、保压、冷却、翘曲等情况,优化浇口位置、冷却管道布局及工艺参数,从源头减少潜在问题。模具完成后,必须通过试模验证,根据试模样品调整工艺参数直至生产出合格产品,并可能对模具进行微调。

结论:保险盒塑件的注塑模具设计是一个系统工程,需要设计者深刻理解产品功能、塑料特性、成型工艺与模具制造。严谨的前期分析、合理的结构设计、细致的细节处理以及科学的模拟验证,是成功开发出一套高效、稳定、长寿命模具,从而批量生产出高质量保险盒产品的关键保障。

如若转载,请注明出处:http://www.0755898.com/product/58.html

更新时间:2026-02-28 06:20:10