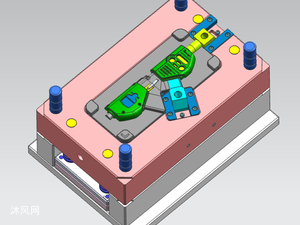

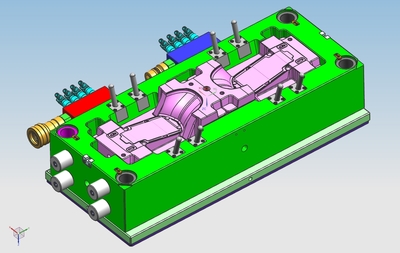

滑块内嵌滑块的经典模具结构设计解析

滑块内嵌滑块(俗称“滑块出滑块”或“隧道滑块”)是一种在复杂塑胶模具设计中应用广泛的高级结构。它主要用于解决产品侧壁内部存在倒扣、且该倒扣与主倒扣方向不一致或空间受限,无法通过单一滑块直接脱模的情况。以下是对该经典模具结构及其设计要点的详细解析。

一、结构原理与适用场景

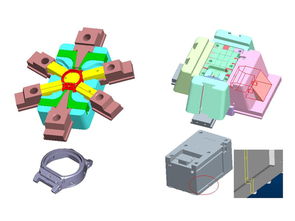

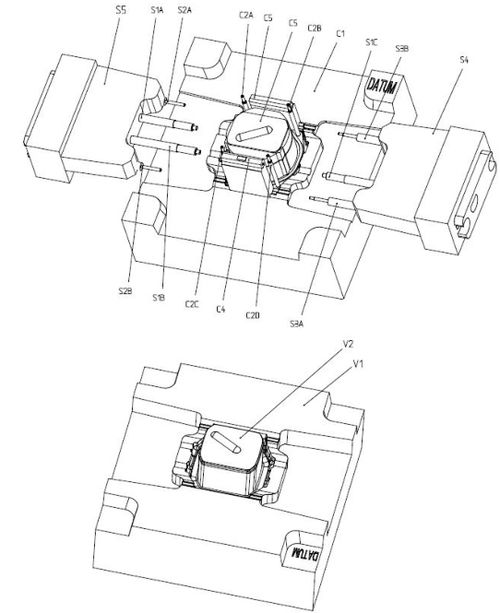

核心原理是:在主滑块(外滑块)的运动路径上,再设置一个或多个次滑块(内滑块)。开模时,通过注塑机的开模力或油缸驱动,主滑块首先沿一个方向(通常是横向)运动,在运动过程中,通过主滑块上的斜导柱、T型槽或燕尾槽等机构,驱动内滑块沿与主滑块运动方向成一定角度(通常为垂直)的方向运动,从而先后或同时解除不同方向的倒扣。

典型适用产品:

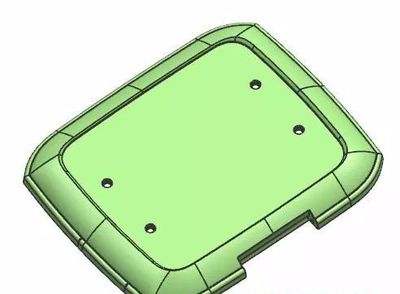

1. 侧壁带内部卡钩、凸台的产品,且卡钩方向与侧壁脱模方向垂直。

2. 产品外部有倒扣,内部还有与之方向不同的倒扣,空间紧凑无法做斜顶。

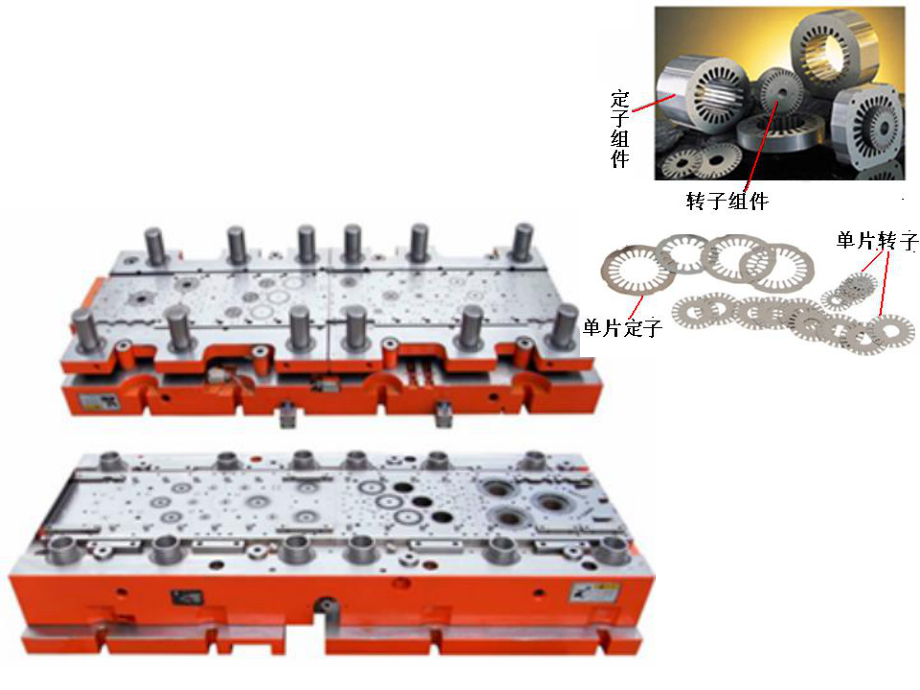

3. 汽车配件、家电外壳、多功能连接器等结构复杂的零件。

二、经典结构设计要点

- 驱动方式:

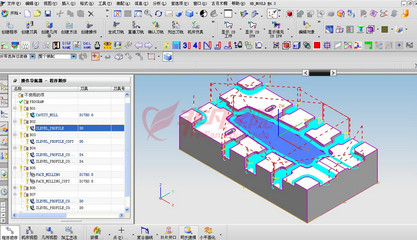

- 斜导柱驱动:最常见。将斜导柱固定于模具面板,主滑块由斜导柱驱动横向运动。内滑块则通过主滑块上的内斜孔或T型槽驱动,实现纵向运动。设计需精确计算角度与行程。

- 油缸驱动:对于行程长、要求同步性高或需要延时动作的情况,可采用油缸分别驱动主、次滑块,控制更灵活但成本较高。

- 行程计算:

- 必须先完成内滑块的脱模行程,主滑块才能继续运动,否则会拉伤产品。通常设计为:主滑块初始运动阶段,内滑块优先完成其全部脱模行程。

- 行程关系公式(以斜导柱驱动为例):内滑块行程 Sinner = Souter * tan(α),其中α是主滑块上驱动内滑块的斜槽角度。α角一般取10°~25°,角度过小行程不足,过大则摩擦阻力大。

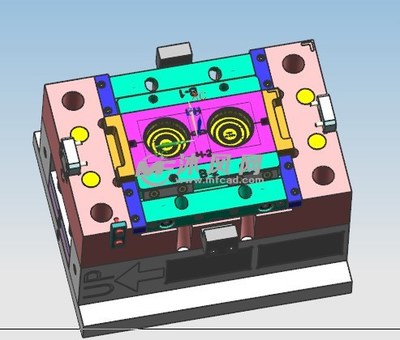

- 导向与定位:

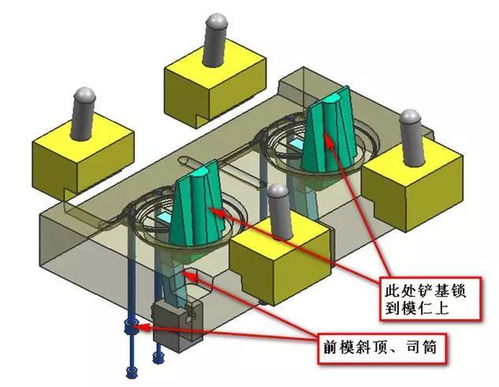

- 主滑块:依靠模具模板上的耐磨板(镲板)导向,后端需设限位块(如挡块、限位螺丝)和弹簧定位销,确保合模状态位置准确。

- 内滑块:通常通过在主滑块上开设T型槽或燕尾槽进行导向和限位,结构紧凑可靠。内滑块尾部也需设置弹簧或波子螺丝使其在合模状态保持前端定位。

- 干涉与锁紧:

- 必须进行详细的运动模拟分析,确保主、次滑块在运动全程无干涉。

- 由于结构复杂,在注射压力下,主滑块和内滑块都承受较大的侧向力。因此,必须设计可靠的锁紧块(铲基)来锁住主滑块,而内滑块则由主滑块本体和其锁紧面来抵抗压力。

- 冷却与排气:

- 滑块内部结构复杂,空间狭小,但冷却至关重要。应尽可能设计冷却水路,特别是靠近成型的部位,可采用隔水片、铍铜镶件等方式加速散热。

- 排气槽需开设在滑块成型端的末端及合模面上,防止困气导致烧焦或填充不足。

三、优缺点分析

优点:

能解决极其复杂的空间倒扣问题,是单一滑块或斜顶结构的有效补充。

结构相对紧凑,可在有限模具空间内实现多向脱模。

* 技术成熟,可靠性高,适合大批量生产。

缺点与挑战:

设计加工复杂:对工程师的空间想象力和计算能力要求高,滑块本体的加工(特别是内T型槽)需要CNC和电火花协同作业,精度要求极高。

装配与维修难度大:零件多,装配间隙需严格控制(一般配合间隙在0.02-0.05mm),维修保养不便。

成本高:设计、加工、材料(常选用优质模具钢如S136、H13等并淬火处理)和维护成本均显著高于普通结构。

潜在故障点:运动部件多,磨损风险增加,对润滑要求高。

四、设计

“滑块出滑块”结构是模具设计师解决复杂倒扣问题的利器,体现了模具设计的精妙与创造性。成功应用此结构的关键在于:

- 精准的三维空间运动分析,确保所有倒扣行程满足且无干涉。

- 严谨的强度和刚度计算,确保滑块在注塑压力下不变形。

- 合理的公差与配合设计,兼顾运动顺畅与成型精度。

- 注重细节,如增加耐磨板、开设润滑油槽、设计防撞与限位等。

在实际设计中,应优先评估是否可通过产品设计变更(如减少倒扣)或采用其他更简单的结构(如斜顶、液压抽芯)来实现。只有当其他方案不可行时,才考虑采用这一经典而复杂的“滑块内嵌滑块”结构,以实现功能、可靠性与经济性的最佳平衡。

如若转载,请注明出处:http://www.0755898.com/product/71.html

更新时间:2026-02-25 23:03:42