垃圾桶注塑模具设计图纸 一模一腔结构、模流分析与模具设计详解

本文旨在详细介绍垃圾桶注塑模具的设计图纸,其采用一模一腔的结构布局,并结合模流分析进行优化设计。垃圾桶作为常见的家居或公共设施产品,其模具设计需兼顾产品功能性、生产效率和成本控制。

一、 产品分析与设计要求

垃圾桶通常为筒状结构,可能带有翻盖、脚踏板或内桶等组件。本例以常见的圆形脚踏式翻盖垃圾桶为例进行说明。其主要设计要点包括:

- 产品结构:主体为薄壁回转体,要求脱模顺畅,无变形;翻盖与主体需有可靠的铰链结构;脚踏联动机构要求动作灵活、耐用。

- 材料选择:常选用PP(聚丙烯)或HDPE(高密度聚乙烯),因其具有良好的韧性、耐冲击性和耐环境应力开裂性。

- 表面质量:外观要求光洁,无明显熔接痕、缩痕等缺陷。

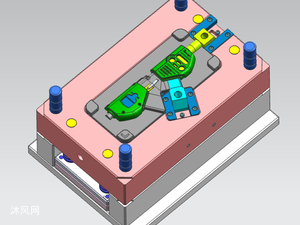

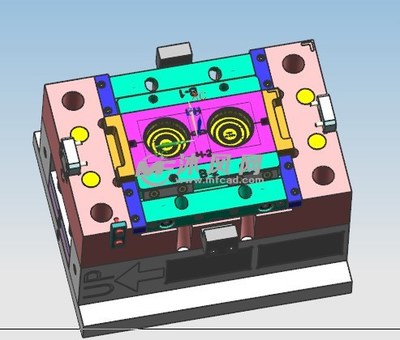

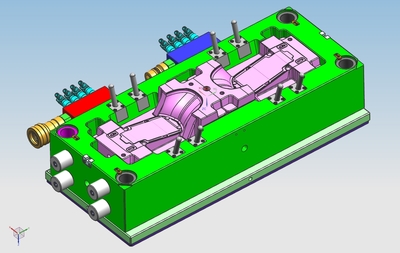

二、 模具结构设计(一模一腔)

采用一模一腔布局,适用于产量要求适中或产品尺寸较大的情况,有利于保证模具强度、简化流道系统和优化冷却。

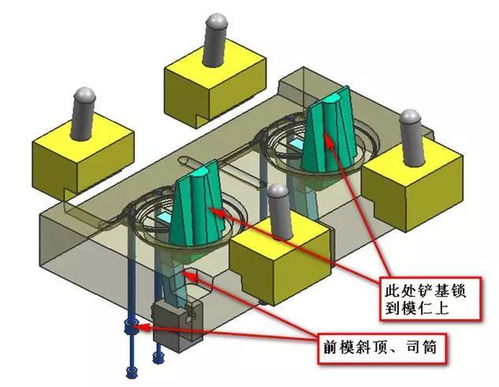

- 分型面设计:主分型面通常设在垃圾桶口部最大轮廓处,将型腔分割为动模和定模两部分。对于有翻盖的结构,可能需要在侧面增设滑块或斜顶机构以形成铰链孔或卡槽。

- 成型系统设计:

- 浇注系统:鉴于垃圾桶深度较大,常采用热流道转冷流道或直接冷流道进胶。浇口形式多选用点浇口(从底部中心进胶,利于充填和熔接痕控制)或潜伏式浇口(自动切断,外观好)。流道需平衡,确保充填均匀。

- 型腔与型芯:型腔成型产品外表面,型芯成型产品内表面及底部。由于深度大,型芯需有良好的排气设计(通常在型芯顶部或配合面开设排气槽)和冷却设计。

- 脱模系统设计:

- 主体部分脱模斜度建议为1°-1.5°。

- 由于产品包紧力主要在型芯上,需设置大型推板或气顶辅助脱模,避免产品顶出变形。推板与型芯配合需精密,防止溢料。

- 对于底部加强筋或脚踏机构内部结构,需设计斜顶或内抽芯机构。

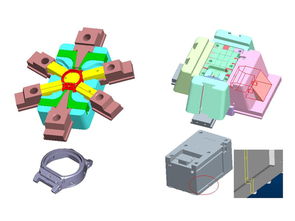

- 侧向抽芯系统:如果垃圾桶设计有侧凹(如手提孔、固定孔),需设计滑块机构。本例的脚踏连杆机构可能需要在动模侧设置滑块成型。

- 冷却系统设计:这是保证生产效率和质量的关键。采用多层循环水路,分别在型腔、型芯模块中布置。型芯内部可考虑使用隔水片式喷泉冷却或铍铜镶件加速导热,以均匀有效地带走热量。

- 排气系统设计:除了分型面排气槽,应在型芯末端、镶件配合处及最后充填区域设置排气槽,深度根据塑料熔体粘度设定(PP/PE类通常为0.02-0.03mm),防止困气导致烧焦或充填不足。

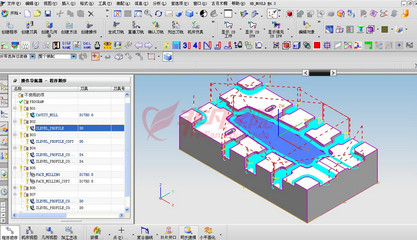

三、 模流分析(Mold Flow Analysis)的应用

在模具加工前进行模流分析至关重要,可预先发现问题并优化设计。

- 分析目标:

- 填充过程模拟:预测熔体流动前沿,确保平衡充填,避免滞流。

- 压力与温度场分析:评估注射压力、锁模力需求,检查型腔压力分布是否均匀。

- 熔接痕与气穴预测:识别熔接痕(尤其是桶身圆周方向)和气穴位置,通过调整浇口位置、数量或工艺参数进行优化。

- 冷却分析:评估冷却回路效率,优化水路布局,控制冷却时间,减小温差引起的翘曲。

- 翘曲变形分析:预测产品脱模后的收缩和翘曲趋势,主要关注桶口的圆度和垂直度。通过调整保压曲线、优化冷却来减小变形。

- 优化措施:根据分析结果,可能调整浇口尺寸和位置、优化水路直径和排布、调整产品壁厚分布、修改排气槽位置等。

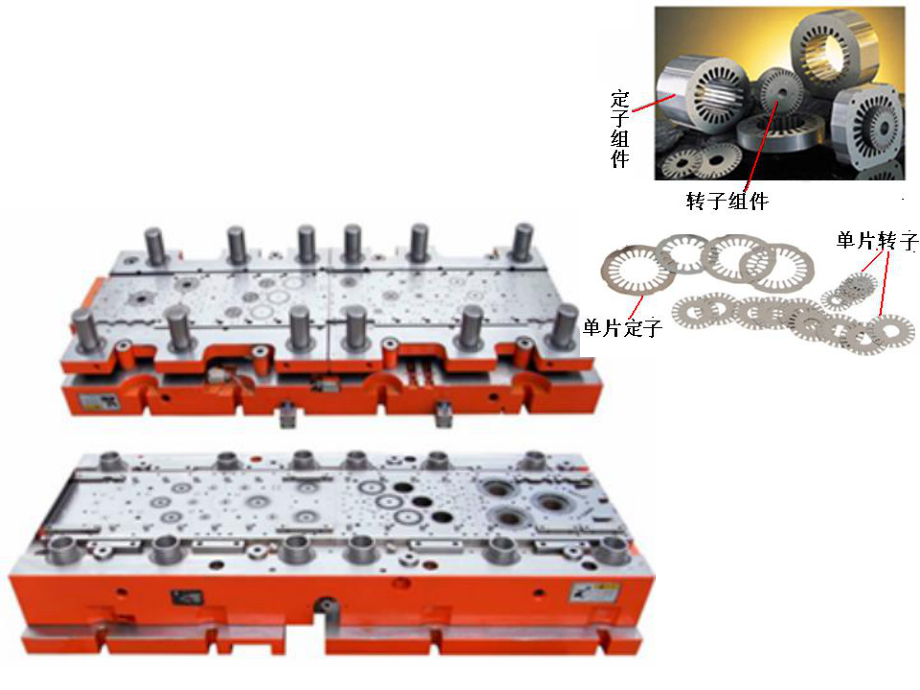

四、 模具设计图纸要点

一套完整的模具设计图纸应包含:

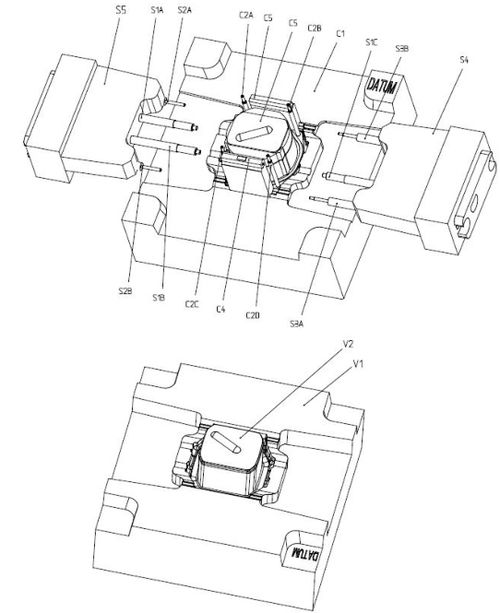

- 模具装配图:展示动定模闭合状态、所有机构(如滑块、斜顶、推板)的相互关系、总体尺寸、技术要求(如最大开模行程、最小合模厚度等)。

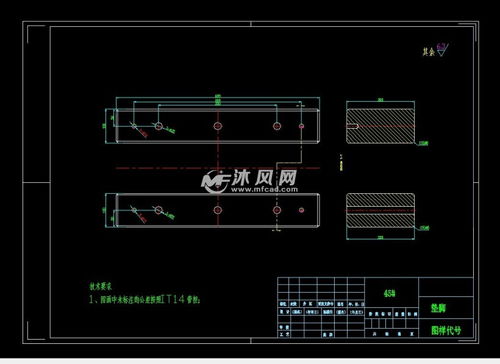

- 零件图:详细绘制型腔、型芯、滑块、斜顶、推板、镶件等所有成型零件和关键运动零件的尺寸、公差、材料和热处理要求。

- 浇注系统图:明确显示流道、浇口的形状和尺寸。

- 冷却系统图:以剖视图和局部视图清晰展示所有水路的走向、连接、密封及进出口标识。

- 机构运动示意图:对于复杂的滑块、斜顶机构,需提供运动行程计算和干涉检查图。

- 图纸标注:清晰标注所有配合尺寸、公差、表面粗糙度、装配关系。

五、

垃圾桶注塑模具的设计,在一模一腔的框架下,需紧密结合产品特点。通过细致的结构设计(重点是脱模和冷却)并结合模流分析进行前瞻性优化,是确保模具能够高效、稳定生产出高质量产品的关键。设计图纸必须详尽准确,为模具制造、装配和试模提供可靠依据。最终目标是实现自动化生产,达到成本、效率与质量的最佳平衡。

如若转载,请注明出处:http://www.0755898.com/product/69.html

更新时间:2026-02-25 01:26:01