模具设计完成后不可忽视的15个小细节

模具设计是制造业的核心环节,一份图纸的完成并不意味着工作的结束。从设计图纸到成功试模量产,中间有许多细节需要设计师和生产团队密切注意。忽视这些细节,轻则影响生产效率,重则可能导致模具报废,造成巨大损失。本文将系统梳理模具设计完成后需要特别注意的15个小细节,帮助您规避风险,确保模具顺利投产。

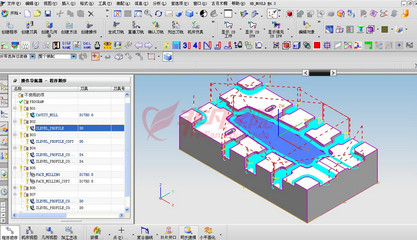

- 设计图纸的完整性复查:确认所有视图、剖面图、局部放大图齐全,尺寸标注完整无误,特别是关键配合尺寸、公差和形位公差。检查是否有遗漏的零件图或技术要求说明。

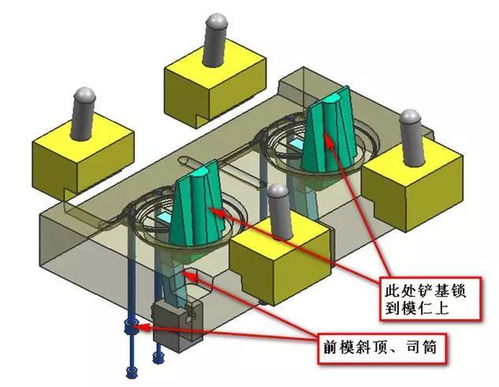

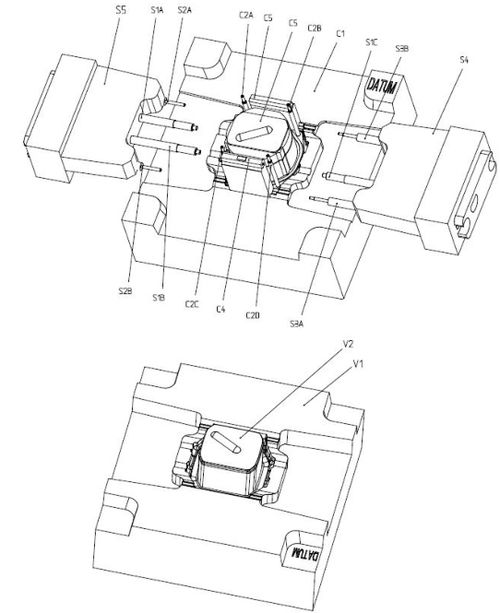

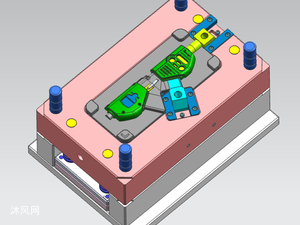

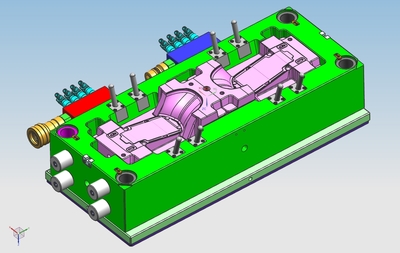

- 干涉检查与运动模拟验证:利用三维软件对所有运动部件(如滑块、斜顶、顶针)进行全程动态干涉检查,确保在开合模、顶出等整个周期内无碰撞。模拟模具的实际工作循环至关重要。

- 脱模斜度再确认:根据塑料(或其它材料)的收缩率、零件深度和表面要求,逐一复核每个型腔、型芯的脱模斜度是否足够。尤其是纹理面或深腔位置,斜度不足是粘模和拉伤的主因。

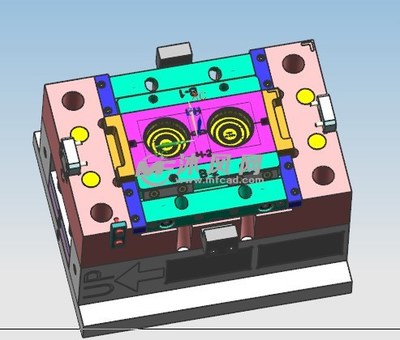

- 冷却水路布局的优化确认:检查水路排布是否均匀、平衡,距离型腔表面距离是否合理。确保无死水区,并复核水嘴位置是否便于接管,避免与其它部件干涉。良好的冷却是高效生产和稳定质量的基础。

- 排气系统的深度检查:排气是否充分直接影响产品填充和外观。检查分型面、顶针、镶件等位置的排气槽深度、宽度和长度是否合理,并确认其引出了模外。对于深腔或死角,要考虑增设排气镶针或透气钢。

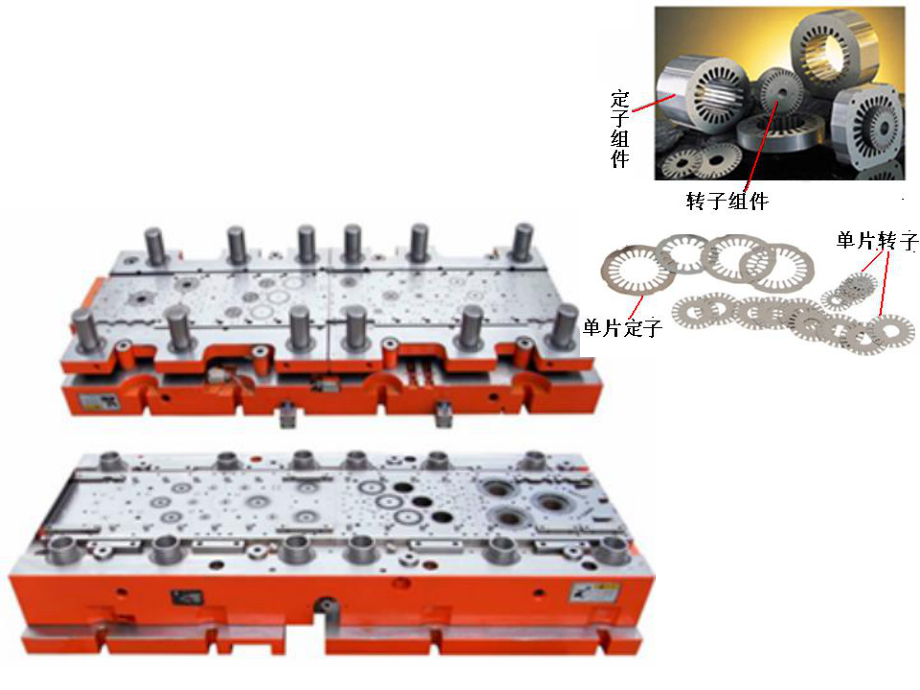

- 钢材选材与热处理要求的明确:根据产品产量、材料腐蚀性、精度要求,最终确认各模板、型芯、型腔、滑块等零件的材料牌号及热处理硬度要求(如HRC值),并在图纸上清晰标注。

- 标准件选型与供应商确认:复核所有订购的标准件(模架、顶针、导柱导套、弹簧、螺丝等)的型号、规格、数量是否准确,并与采购部门确认品牌和供应商的交期与质量。

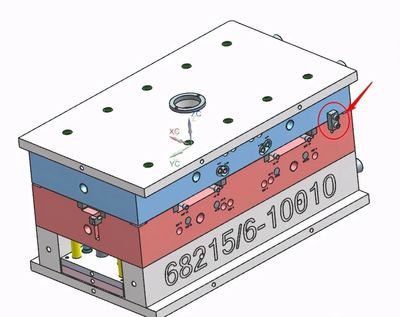

- 模具吊装与运输的便利性:检查模具设计是否预留了合适的吊环孔(螺丝孔)位置,其大小和强度是否能安全承受模具重量。考虑模具在厂内运输和上机安装的空间与方式。

- 分型面封胶与配合精度:重点核查主分型面以及各滑块、镶件配合面的封胶长度和配合精度(如“零对零”或预留间隙)。这直接关系到飞边(披锋)的产生与否。

- 顶出系统的平衡性与可靠性:确认顶针、司筒(顶管)、推板等顶出元件布局均衡,顶出过程平稳。检查复位弹簧是否足够,并确保有先复位机构(如复位杆、弹簧+微动开关或液压先复位)以防止合模时顶针未退到位而发生撞击。

- 模具标识与铭牌信息:规划好模具铭牌、零件编号、型腔序号、日期章等标识的位置和刻印方式。清晰永久的标识对后续生产管理和维护至关重要。

- 试模方案的预先沟通:设计阶段就应与试模工程师沟通,预设初步的注塑工艺参数(如温度、压力、速度),并明确试模时的重点关注项和数据收集要求。

- 模具维护与保养的便捷性设计:考虑易损件(如顶针、滑块耐磨块)的更换是否方便,水路、油路接头是否易于拆卸清理。好的设计应便于后续维护。

- 与注塑机的匹配性最终确认:再次核对模具的外形尺寸、定位环直径、浇口套球径、顶出孔位置等是否与计划使用的注塑机完全匹配,包括最大最小容模量、哥林柱内距、顶出行程等。

- 设计评审与文件归档:组织一次正式的设计评审会,集合设计、工艺、加工、组装、试模等多方人员,对以上所有细节进行最终确认。完成后,将所有设计图纸、3D模型、技术规格书、BOM表(物料清单)等文件完整归档。

模具设计是科学与经验的结合。图纸的完成只是起点,对细节的深究和把控,才是模具成功量产的关键。以上15个细节,覆盖了从结构、工艺到生产维护的各个方面,希望每一位模具设计师都能将其作为设计完成后的标准核查清单,从而交付更可靠、更高效的模具。

如若转载,请注明出处:http://www.0755898.com/product/64.html

更新时间:2026-02-25 19:55:01