产品库与模具设计 数字化协同与创新制造

在现代制造业中,产品库与模具设计是产品从概念走向批量生产的关键环节,二者紧密相连,共同构成了高效、精准的制造流程基础。随着数字化与智能化技术的深入应用,两者的协同关系正变得前所未有的紧密和高效。

产品库:制造的知识与数据核心

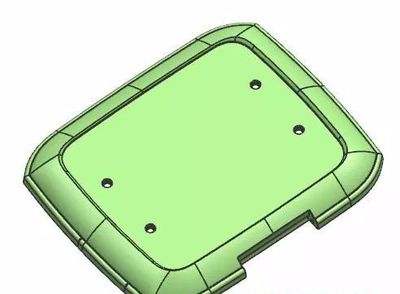

产品库并非简单的零件或模型集合,而是一个结构化的、包含完整产品数据资产(如3D模型、工程图纸、材料规格、技术参数、工艺要求等)的知识库。它作为企业研发与制造的数据中枢,确保了数据的一致性与可追溯性。一个管理完善的产品库能极大缩短新产品研发周期,通过重用已验证的成熟部件,降低设计风险与成本,并为后续的模具设计提供准确、权威的输入数据。

模具设计:实现产品构想的关键工艺

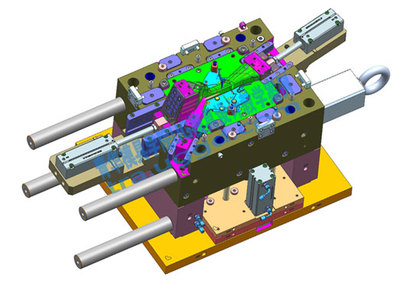

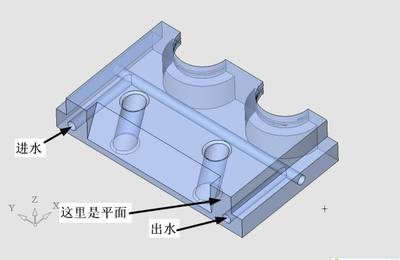

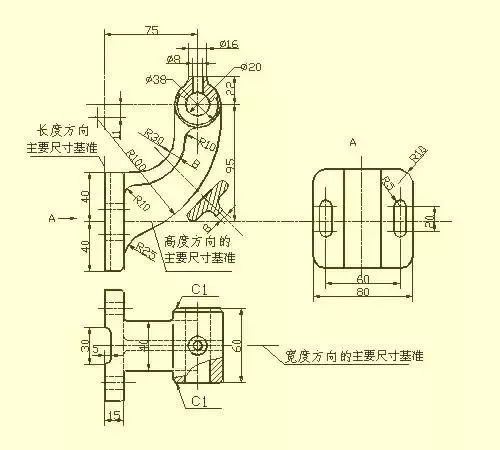

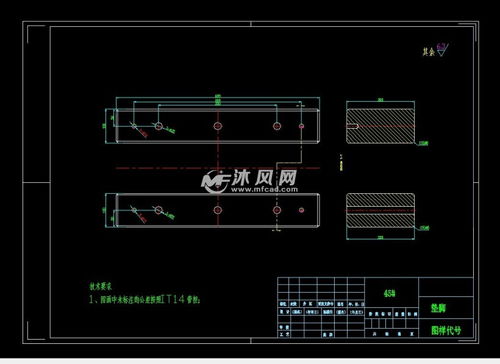

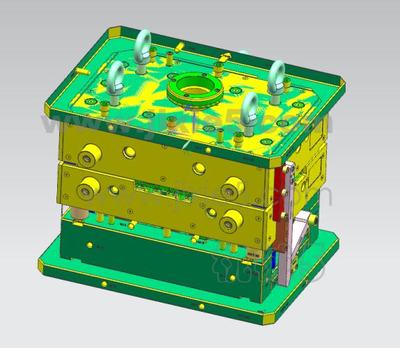

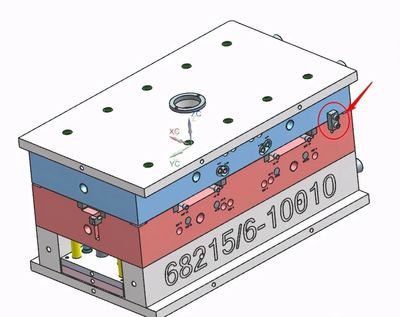

模具设计是将产品设计转化为可重复、高效率、高质量生产工具的过程。它直接决定了产品的最终成型质量、生产效率和成本。传统的模具设计高度依赖设计师经验,流程繁琐且易出错。而如今,模具设计已深度融入数字化流程,利用CAD/CAE/CAM一体化软件,可以在虚拟环境中完成模具的结构设计、力学分析、冷却模拟、数控编程等全过程,实现“设计即制造”的理想。

数字化协同:从数据孤岛到无缝集成

产品库与模具设计的深度协同,是制造业数字化转型的典型体现。其协同流程通常如下:

- 数据源统一:模具设计师直接从企业产品库中获取最新的、标准化的产品3D模型和数据,确保设计基础零误差。

- 设计协同:基于产品模型,模具设计软件(如UG/NX, CATIA, Creo等)可自动或半自动进行分型面创建、模架调用、顶出与冷却系统设计。许多软件内置或可连接标准件库(本质上是面向模具的专业产品库),极大提升了设计效率。

- 仿真验证:在设计阶段,利用CAE软件对模具的填充、保压、冷却、翘曲等进行模拟分析,预测并解决潜在缺陷,优化模具结构。这些仿真数据和优化方案又可作为知识沉淀回产品库或模具知识库,供未来项目参考。

- 知识复用与管理:成功的模具设计方案(如针对特定材料的流道设计、针对复杂结构的滑块斜顶方案)可以标准化、模块化后存入企业的模具知识库或产品库的衍生库中,形成企业宝贵的智力资产,实现知识的积累与传承。

未来趋势:智能化与云化

产品库与模具设计的结合将更加智能。基于人工智能的生成式设计可以根据产品要求和约束条件,自动生成优化的模具结构方案。云平台的应用使得分布式的设计团队可以基于同一云端产品库进行实时协同设计,数据始终在线、版本统一。将模具设计与增材制造(3D打印)相结合,能够制造出传统方式无法实现的随形冷却流道等复杂模具结构,进一步提升产品质量与生产效率。

总而言之,产品库与模具设计已从两个相对独立的环节,演进为一个以数据为驱动、深度集成的数字化协同体系。构建并完善这一体系,是制造企业提升创新能力、缩短上市时间、保障产品品质、降低综合成本的必由之路。在“中国制造2025”与工业4.0的浪潮下,深化产品数据管理与模具数字化设计的融合,将是企业赢得未来竞争的关键所在。

如若转载,请注明出处:http://www.0755898.com/product/57.html

更新时间:2026-02-28 16:22:15