塑料模具多次试模的目的与设计优化

塑料模具的制造过程中,多次试模是至关重要的环节。其主要目的是确保模具设计在实际生产中的可行性与优化,具体体现在以下几个方面:

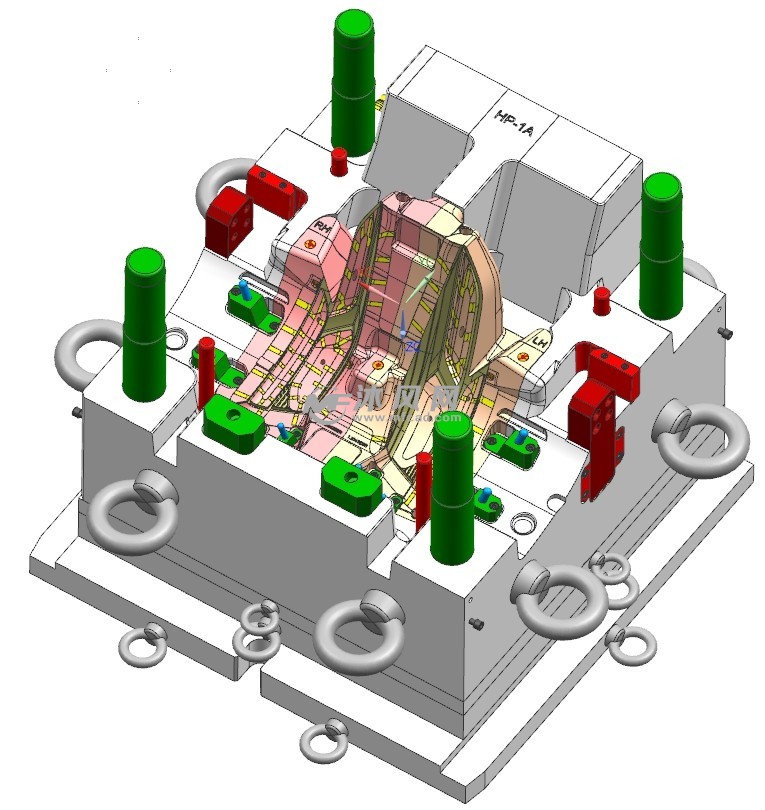

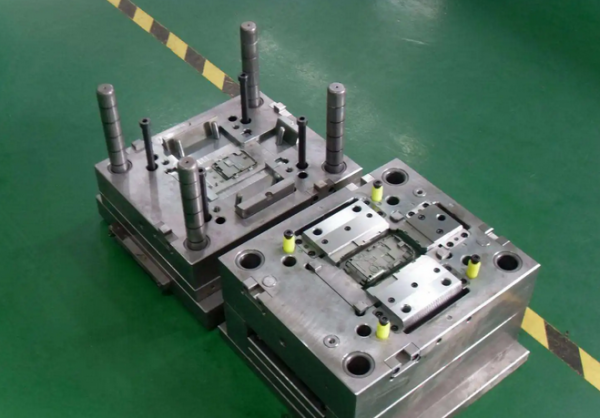

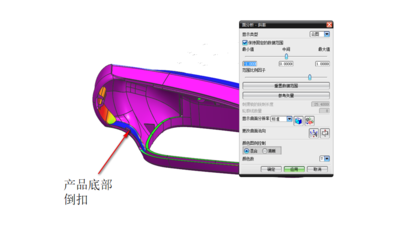

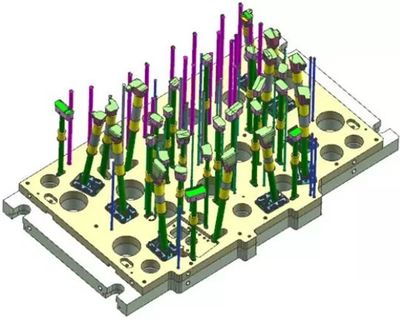

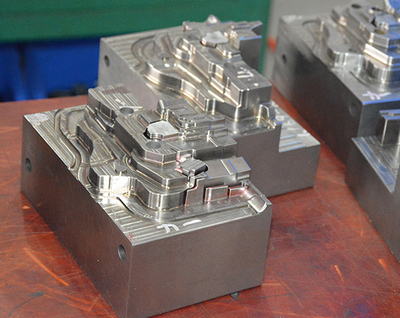

多次试模用于验证模具设计的准确性。通过模拟实际注塑过程,可以检测模具结构是否合理,例如浇注系统、冷却系统、顶出机构等是否正常工作。如果发现设计缺陷,如流道不平衡导致填充不均,或冷却不足引起产品变形,设计师可以及时调整方案,避免批量生产中出现严重问题。

试模有助于优化产品品质。在试模过程中,工程师可以测试不同工艺参数(如温度、压力、注射速度),观察产品的外观、尺寸和机械性能。例如,如果产品出现缩痕或气泡,可能需调整模具的排气设计或注塑工艺。通过多次迭代,逐步提升产品的合格率,确保最终产品符合设计标准。

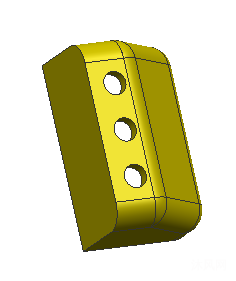

试模能评估模具的耐用性和生产效率。长期运行测试可揭示模具材料的磨损情况、寿命预期,以及生产周期是否高效。例如,如果试模中发现顶针易损坏,可能需改进材料或结构设计,以降低维护成本和提高生产效率。

多次试模还服务于成本控制。早期发现并修正问题,比在量产阶段处理故障更经济。它减少了材料浪费、设备停机时间和返工成本,同时加快了产品上市速度。

塑料模具的多次试模不仅是设计验证的手段,更是优化产品、提高生产稳定性和降低成本的关键步骤。通过这一过程,设计师可以不断完善模具,确保其在批量生产中发挥最佳性能。

如若转载,请注明出处:http://www.0755898.com/product/15.html

更新时间:2026-02-28 13:30:48